[email protected]

[email protected] Nº 1819, Renmin West Road, Cao'e Street, distrito de Shangyu, cidade de Shaoxing, província de Zhejiang, China

Nº 1819, Renmin West Road, Cao'e Street, distrito de Shangyu, cidade de Shaoxing, província de Zhejiang, China

+86-18158752211

2025.12.15

2025.12.15 Notícias da indústria

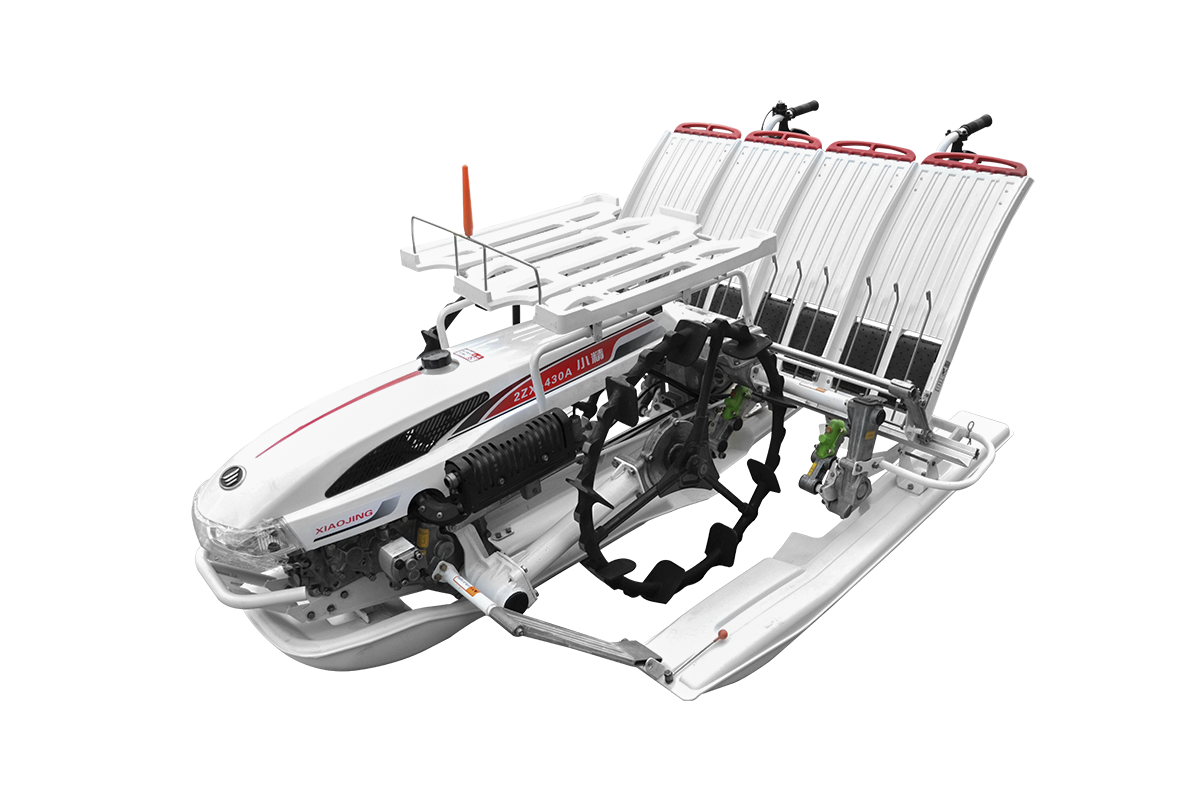

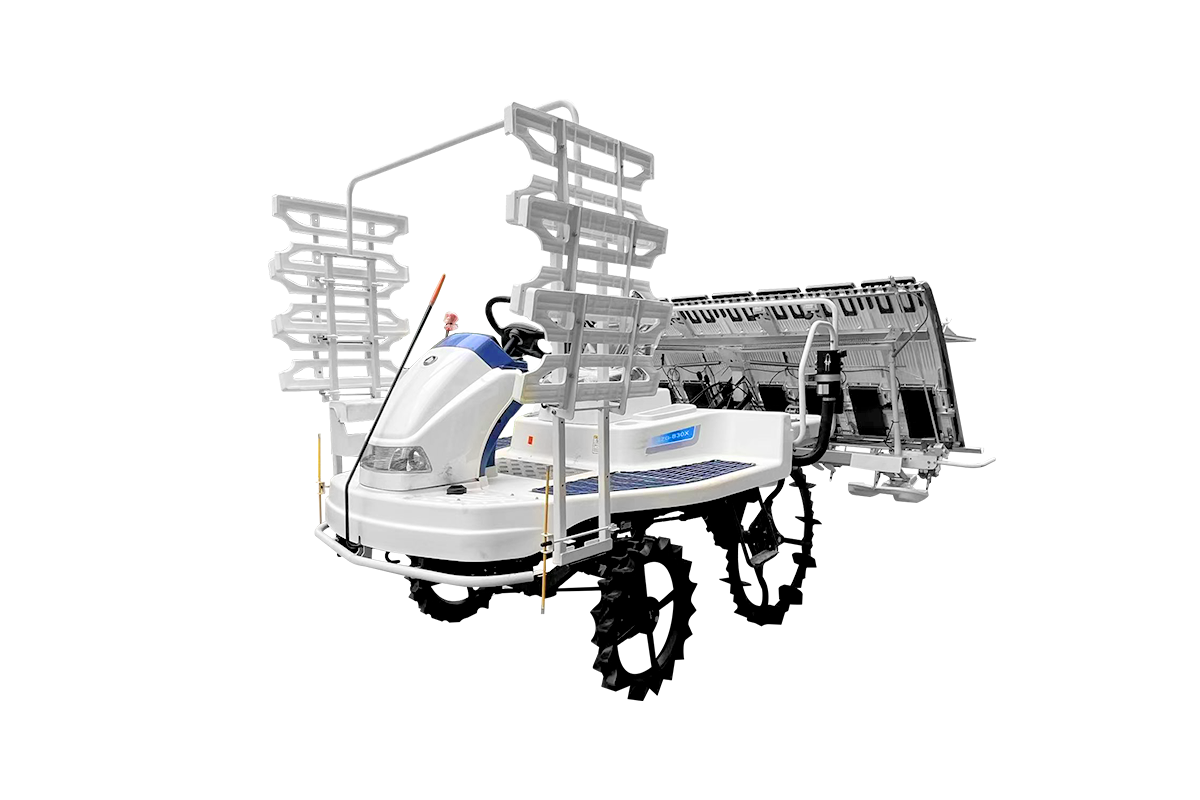

Notícias da indústriaTransplantadores de arroz tipo equitação desempenham um papel crítico no cultivo mecanizado moderno do arroz. A manutenção diária adequada e o gerenciamento de peças de desgaste impactam diretamente a eficiência da máquina, a confiabilidade operacional e a qualidade do transplante. Um cronograma de manutenção e uma frequência de substituição bem planejados garantem menos quebras e operação contínua em campo.

Os campos de arroz apresentam ambientes operacionais desafiadores, incluindo condições úmidas e lamacentas, superfícies de campo irregulares e alto teor de umidade do solo. Durante a operação, solo, restos de mudas e outras impurezas podem se acumular no sistema de transmissão, mecanismo de transplante e conjuntos de rodas, aumentando o atrito e o desgaste. Negligenciar a manutenção diária aumenta significativamente o risco de falhas mecânicas, reduz a eficiência operacional e pode danificar as mudas.

Um cronograma de manutenção diária padrão inclui verificações pré-operação, durante a operação e pós-operação. A inspeção pré-operação deve incluir níveis de óleo do motor, níveis de óleo hidráulico, sistema de combustível, dedos transplantados, corrente transportadora de mudas e pneus ou esteiras. Durante a operação, os operadores devem monitorar ruídos incomuns, vibrações, consistência da alimentação das mudas e profundidade de transplante. A manutenção pós-operação requer limpeza de solo e resíduos de mudas, lubrificação de peças móveis e verificação de fixadores soltos. Os principais componentes devem ser lubrificados e apertados a cada 50 horas de operação, enquanto inspeções gerais são recomendadas antes e depois de cada uso.

As principais peças de desgaste em um transplantador de arroz do tipo montado incluem dedos de transplante, correntes transportadoras, rodas dentadas, engrenagens e vedações hidráulicas. A taxa de desgaste depende das condições operacionais, intensidade de uso e manutenção:

Transplante de dedos: Contato frequente com mudas e solo, inspeção recomendada a cada 200–300 horas de operação e substituição imediata se dobrados, quebrados ou excessivamente desgastados.

Correntes Transportadoras: Tensão de suporte e abrasão do solo; inspecione a cada 150–200 horas de operação quanto a desgaste e tensão. Substitua se ocorrer alongamento ou dano.

Rodas Dentadas e Conjuntos de Rodas: Contato constante com solo úmido; inspecione e lubrifique a cada 300 horas de operação e substitua os componentes desgastados a cada 500 horas de operação.

Engrenagens e eixos de transmissão: garantem uma transmissão de potência suave; inspecionar a cada 400 horas de operação. Substitua imediatamente se ocorrerem dentes quebrados ou engrenamentos anormais.

Selos Hidráulicos: Expostos à pressão e umidade; substituição recomendada a cada 500 horas de operação ou anualmente para manter a estabilidade do sistema.

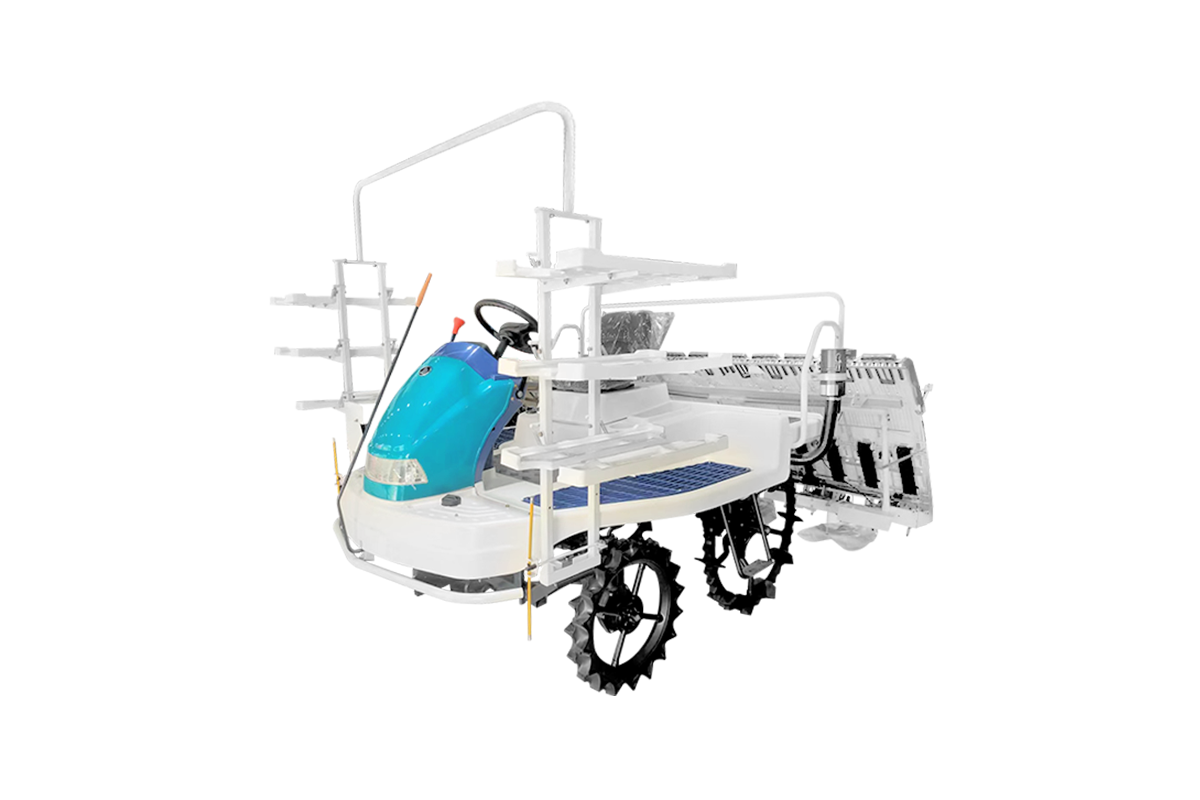

Um cronograma de manutenção gerenciado cientificamente e a substituição oportuna de peças de desgaste reduzem significativamente a probabilidade de quebras, garantindo uma operação contínua em campo. Os dedos de transplante e o sistema transportador são essenciais para a colocação consistente das mudas. A inspeção e substituição regulares preservam a entrega suave das mudas, a profundidade uniforme do transplante e a longevidade geral da máquina.

A manutenção adequada e o gerenciamento de peças de desgaste melhoram a eficiência operacional e reduzem custos a longo prazo. Quebras frequentes e paralisações inesperadas aumentam as despesas com mão de obra e reparos e podem atrasar os cronogramas de colheita. Um plano de manutenção e substituição claramente definido permite aos agricultores maximizar o tempo de atividade da máquina e o retorno do investimento, tornando o equipamento um ativo confiável para diversas estações de cultivo.

Com o surgimento da agricultura inteligente, a manutenção de transplantadores de arroz está cada vez mais migrando para soluções digitais e automatizadas. Os sensores podem monitorar o desgaste dos dedos transplantados, a tensão do transportador e a pressão hidráulica em tempo real, alertando os operadores quando for necessária manutenção ou substituição de peças. A integração futura com IoT e monitoramento remoto permitirá a manutenção preditiva, melhorando a precisão, a eficiência e a confiabilidade da máquina.